کاسه نمد قطعه ای است که در کلیه سیستم های هیدرولیک اعم از پمپ، پیستون و کوپلینگ های مختلف مورد استفاده قرار می گیرد. البته در برخی منابع از کلمه مهر روغنی که در فارسی به کاسه نمدی ترجمه می شود به سایر سیستم های آب بندی مانند حلقه O نیز اشاره شده است اما در فارسی این نوع مهر است که آنها معمولاً می گویند "اوه." کاسه نمدی برای جلوگیری از روغن کاری شفت ها و یاتاقان ها و همچنین محافظت از این قطعات در برابر آلودگی و گرد و غبار استفاده می شود.

دیگ نمدی به عنوان نوعی ماده آب بندی برای آب بندی محور چرخان و محفظه حاوی مایع در گیربکس ها، سیلندرهای هیدرولیک و ... استفاده می شود تا از نفوذ مایعات به داخل محفظه جلوگیری شود. این آب بند بین دو جسم دوار یا دو جسم ثابت و دوار استفاده می شود.

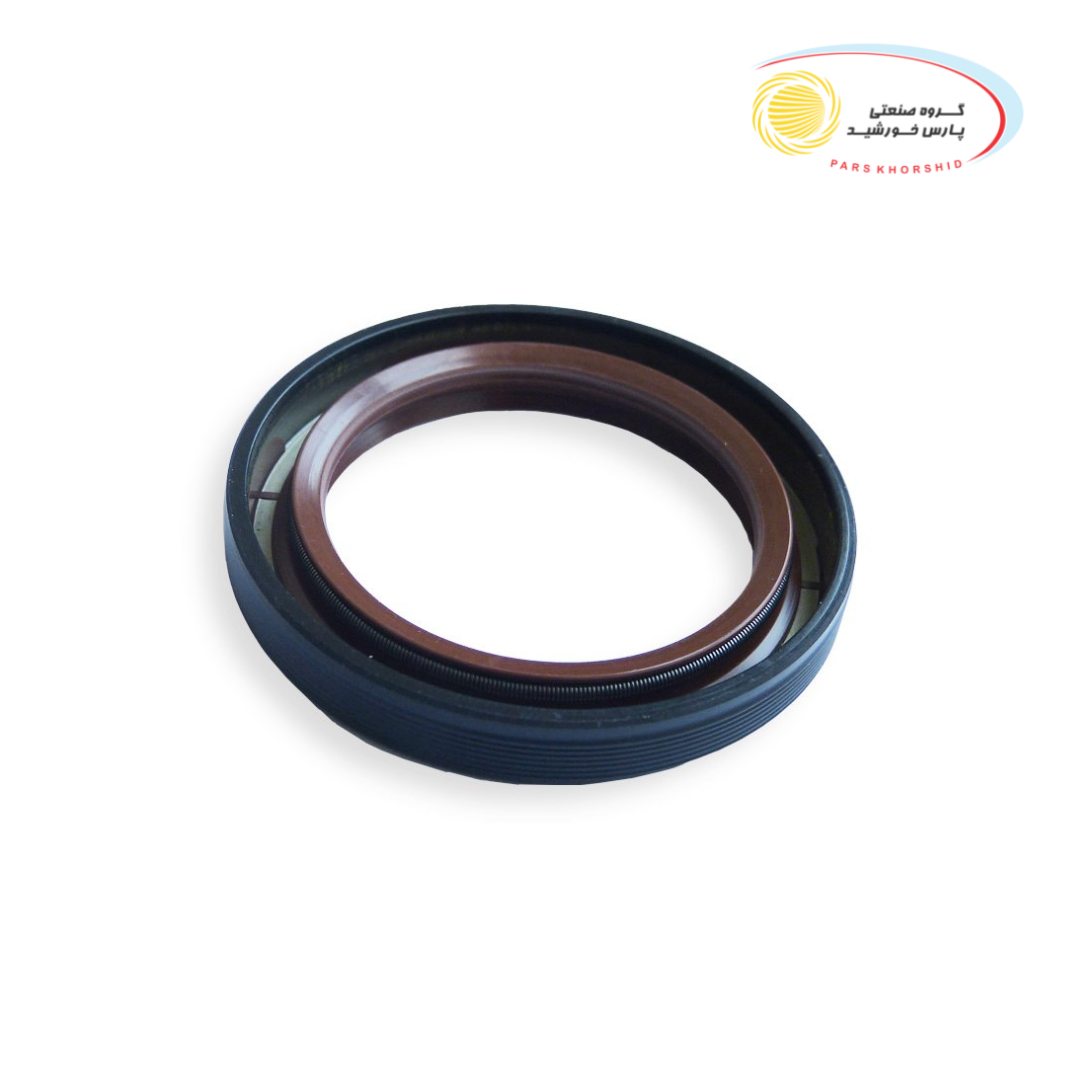

کاسه نمدی معمولاً از دو قسمت تشکیل شده است: یک قسمت بیرونی فلزی سفت و یک قسمت داخلی انعطاف پذیر. کار اصلی عایق توسط قسمت انعطاف پذیر متصل به قسمت فلزی انجام می شود. قسمت داخلی از پلاستیک مصنوعی یا طبیعی ساخته شده و با اعمال فشار مناسب به محور، از ریختن روغن به بیرون جلوگیری می کند.

تاریخچه کاسه نمد

برای قرن ها، مهندسان با چالش مهر زنی در ماشین های متحرک مواجه بوده اند.در روزگاری که مردم مهاجرت به غرب را آغاز کردند، به سیستم های آب بندی برای آب بندی چرخ های خودروها برای مدت طولانی نیاز داشتند. در میان انواع اولیه مهر و موم، نوارهای چرمی و نمدی بود که چربی حیوانی را در توپی چرخ ها نگه می داشت. با شکل گیری انقلاب صنعتی و تولید موتورهای احتراق داخلی و گیربکس ها، قطعات آب بندی بهتری مورد نیاز بود.

در اواخر دهه 1920 یک کاسه نمدی جدید با استفاده از چرم مقاوم در برابر روغن و درب فلزی ساخته شد. در پایان جنگ جهانی دوم، توسعه کاسه های نمدی بهبود یافت و لاستیک مصنوعی با چرم جایگزین شد. در دهه 1960 پلاستیک هایی با مقاومت در برابر دمای بالا تولید شد که برای آن از موادی مانند سیلیکون ها، پلی آکریلات ها و فلوروکربن ها استفاده شد.

کاربرد کاسه چگونه کار می کند؟

طرز تهیه کاسه نمدی بسیار ساده است. لبه کاسه نمدی روی قسمت چرخان - معمولاً محور - قرار می گیرد و دیواره (قطر بیرونی) به محفظه نگهدارنده فشرده می شود و بنابراین کاسه نمدی را در جای خود نگه می دارد. برای جلوگیری از گرم شدن بیش از حد، لبه های کاسه نمدی باید روغن کاری شوند.به عبارت بهتر، کاسه نمدی از طریق عمل پمپاژ در نقطه تماس بین فلنج و سطح شفت از نشتی جلوگیری می کند. جهت پمپ با جهت پروفیل فشار نسبت مستقیم دارد. این پروفیل فشار توسط هندسه رینگ کنترل می شود که باعث ایجاد گرادیان فشار بیشتری در قسمت روغنی رینگ می شود. البته، این گرادیان فشار تنها یک جنبه از نحوه کار یک گلدان نمدی است.

جنبه دوم این است که لایه ای از فیلم روغن بین لبه کاسه نمدی و سطح شفت وجود دارد. ضلع سوم برای ایجاد ناهمواری در لبه کاسه نمدی در نظر گرفته شده است. این بی نظمی ها به گونه ای قرار می گیرند که مایع را به سمت قسمت چربی پمپ می کند.

کاربرد کاسه نمد چیست؟

عموماً از این قطعه در سیستم های حرکتی شامل حرکات دورانی، نوسانی و رفت و برگشتی استفاده می شود.

حرکت چرخشی: جهت چرخش در این سیستم ها برای بسته شدن بسیار مهم است. شفت ممکن است در جهت عقربه های ساعت، خلاف جهت عقربه های ساعت یا هر دو بچرخد.

حرکت نوسانی: در این نوع حرکت شفت در یک قوس با زاویه مشخصی نوسان می کند.

حرکت رفت و برگشتی: همانطور که در تصویر می بینید، شفت به طور متناوب در داخل و خارج از اتاق تغییر می کند.

چه عواملی بر عمر کاسه نمد تاثیر می گذارد؟

در زیر عوامل موثر بر عمر رگ ها از جمله دما و فشار را شرح خواهیم داد.

درجه حرارت

سه شکل دما در گلدان های نمدی وجود دارد که به دمای بیرون، دمای پایین و دمای سینک تقسیم می شوند. اثرات ترکیبی این دماها باعث سخت شدن مواد الاستومری در این قسمت ها می شود که در نهایت منجر به عدم خاصیت ارتجاعی و کاهش عمر قطعه می شود. دمای بیرون می تواند توسط هر منبع گرمایی خارجی ایجاد شود و تاثیر زیادی بر عمر این قطعه خواهد داشت.

مشکل دیگر زمانی است که دمای بیرون به حداقل دمای کاری فلنج برسد. در دماهای پایین، در صورتی که شفت دارای "فرار از" باشد، ممکن است به دلیل کاهش کشش نوک پاره شود. دمای انبار نیز بر عمر قطعه تاثیر می گذارد. در واقع بین عمر جزئی و دمای نگهداری رابطه مستقیم وجود دارد. اگر اولئولیت طولانیترین کسر باشد، دمای ذخیرهسازی کمتری باید در نظر گرفته شود، اما اگر عمر طولانی آنچنان مهم نباشد، دمای ذخیرهسازی بالاتر اثرات مثبتی روی سیستم خواهد داشت. با این افزایش دما، ویسکوزیته سیال و مصرف انرژی کاهش می یابد.دمای زیر فلنج تابعی از سرعت شفت، اصطکاک مواد، زبری سطح، دمای خارجی و دمای ذخیره سازی است. با افزایش این عوامل، دمای زیر فلنج نیز افزایش می یابد. اصطکاک مواد نیز با خواص الاستومری، بار لبه و روانکاری مرتبط است.

فشار

کاسه های نمدی رادیال برای عملکرد در سیستم های فشار بالا طراحی نشده اند. قسمت الاستیک بسیار نازک است و از هیچ گونه پشتیبانی محکمی بهره نمی برد. کمی افزایش فشار کافی است تا نیرویی به لبه بیرونی وارد شود تا این لبه بچسبد که باعث کاهش طول عمر قطعه نیز می شود. حداکثر فشار در کاربردهای صنعتی تا

7

-

10

p

s

i

ذکر شده است و زمانی که با این محدوده فشار سروکار داریم باید سرعت شفت را نیز در نظر بگیریم.

درک عملکرد کاسه نمد

طرز ساخت کاسه نمدی را می توان به راحتی در خودرو مطابق تصویر زیر مشاهده کرد. در این نوع موتورها حرکت رفت و برگشتی پیستون ها به حرکات چرخشی شفت تبدیل می شود و شافت نیز با یاتاقان های فلزی پوشانده می شود. روغن برای روانکاری یاتاقان ها و همچنین قسمت هایی که فلزات با یکدیگر در تماس هستند استفاده می شود. از آنجایی که تابه روغن به محفظه موتور متصل است، یاتاقان ها به فاصله مشخصی بین موتور و شفت نیاز دارند.در اینجا از یک کاسه نمدی برای جلوگیری از روانکاری ناحیه تماس بلبرینگ استفاده می شود.

انتخاب کاسه نمد به چه عواملی بستگی دارد؟

انتخاب کاسه نمد با طراحی و متریال بهینه به شرایط عملیاتی و کاربردی بستگی دارد که از جمله عوامل زیر است:

درجه حرارت

سرعت

اختلاف فشار

نوع روان کننده

حالت پرتره یا افقی

لنگش و ناسازگاری ستون با دیوار داخلی

از آنجایی که تأثیر یکی از شرایط عملیاتی فوق معمولاً بر سایر انتخاب های این قطعه غالب است، هیچ قانون کلی برای تعیین بهترین نوع کاسه نمدی وجود ندارد. البته در ادامه روندی کلی در انتخاب این قطعه بر اساس عملکرد و مدت نگهداری بیان شده است.